La crisi globale di food security, che nel 2022 ha afflitto almeno 735 milioni di persone (SOFI report, 2024), si interseca in modo critico con l’impatto ambientale della produzione tessile convenzionale. Uno studio innovativo di Allen et al. (2025) dimostra come la biomanifattura di fibre proteiche attraverso processi di fermentazione possa affrontare entrambe tali sfide. Le fibre tradizionali di origine vegetale come il cotone richiedono risorse sostanziali, con un chilogrammo di cotone che necessita di circa 10.000 litri di acqua e occupa 32 milioni di ettari a livello globale (Allen et al., 2025).

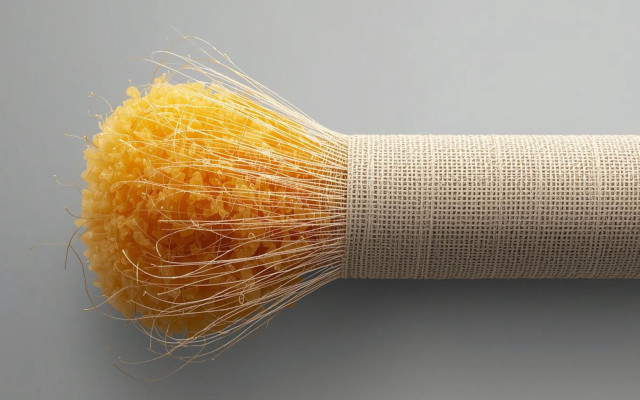

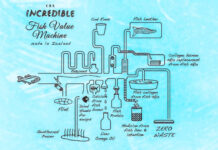

Sfruttando la biomassa di lievito mediante trattamento enzimatico e tecniche di filatura basate sul lyocell, la ricerca in esame presenta un’alternativa praticabile che svincola la produzione tessile dalla terra agricola, liberando così risorse per la colture alimentari.

Lo studio si basa sull’interesse storico per le fibre proteiche rigenerate, che risale al diciannovesimo secolo con i primi materiali a base di gelatina e successive innovazioni come il Lanital da caseina del latte nel 1936. La produzione commerciale di tali fibre è diminuita nei primi anni ’60 a causa della concorrenza di alternative sintetiche più economiche con proprietà meccaniche superiori (Allen et al., 2025; Brooks, 2009). I recenti progressi nella tecnologia di fermentazione hanno rinnovato l’interesse per i tessuti a base proteica, sebbene persistano sfide relative a resa, costi e filatura su scala industriale (Clomburg et al., 2017).

Metodologia e sviluppo del processo

L’indagine ha impiegato l’idrolisi enzimatica utilizzando Viscozyme L, una miscela enzimatica commerciale da Aspergillus aculeatus, per processare la biomassa di lievito (Saccharomyces cerevisiae) in polpa proteica adatta alla filatura. Questo trattamento elimina la necessità di stabilizzatori osmotici e agenti riducenti tipicamente richiesti per la preparazione dei protoplasti di lievito, semplificando significativamente il flusso di lavoro dei bioprocessi (Allen et al., 2025). La polpa proteica è stata successivamente dissolta in N-metil morfolina N-ossido (NMMO) insieme a polpa di cellulosa, creando una soluzione dope per il processo di filatura lyocell.

La tecnica lyocell, riconosciuta come uno dei metodi più sostenibili per produrre fibre artificiali, impiega un sistema a ciclo chiuso di recupero del solvente che minimizza gli sprechi e le emissioni nocive (Fink et al., 2001). La preparazione ha comportato la miscelazione di polvere proteica e di cellulosa con NMMO·H₂O a concentrazioni variabili (14–17% di contenuto solido) e rapporti proteina-cellulosa (1/3 a 1/2). La rimozione dell’acqua è avvenuta sotto vuoto (40–20 mbar) a temperature elevate (26–95°C), per ottenere condizioni di filatura ottimali (Allen et al., 2025).

La filatura dry-jet è stata eseguita estrudendo la soluzione di filatura calda (86–99°C) attraverso filiere circolari (100 μm di diametro) a pressioni di 16–22 Pa, seguita da un air gap di 40 mm prima della solidificazione in acqua fredda (6°C). Questa configurazione ha facilitato i processi di stiramento, trafilatura e rilassamento che influenzano la cristallinità, l’orientamento e le proprietà meccaniche delle fibre. Sono stati sviluppati processi batch e continui, con il processo continuo che ha dimostrato un’operatività stabile superiore a 100 ore di tempo di produzione (Allen et al., 2025).

Proprietà delle fibre e caratteristiche prestazionali

Le fibre bioprodotte hanno esibito valori di densità lineare compresi tra 1,27 e 1,55 dtex, con misurazioni di tenacità tra 16 e 23 cN/tex. In particolare, i valori di resistenza rappresentano un miglioramento del 50% rispetto alle fibre proteiche naturali come la lana, superando uno storico limite dei materiali proteici rigenerati (Allen et al., 2025). L’allungamento è variato dal 5,4 al 10,8%, con tenacità ad anello tra 3,9 e 5,5 cN/tex, indicando una durabilità soddisfacente per applicazioni tessili.

L’analisi della composizione chimica ha confermato un contenuto proteico tra il 25,8 e il 38,4% nelle fibre finite, coerente con le aspettative dato che la biomassa di lievito in ingresso comprende circa il 75% di proteine e il 25% di impurità da fermentazione. La caratterizzazione reologica ha rivelato valori di viscosità a taglio zero compresi tra 10.730 e 59.200 Pa·s a 85°C, con il processo di produzione continua che ha mantenuto una media di 27.000 Pa·s durante prove prolungate (Allen et al., 2025).

Il processo di filatura continua ha dimostrato una stabilità eccezionale, con parametri di qualità costanti mantenuti durante le intere produzioni. Le misurazioni dell’indice di rifrazione hanno registrato una media di 1,4900, mentre il contenuto solido è rimasto al 14,2%. Tuttavia, la capacità del sistema a scambio ionico per il riciclo di NMMO è stata ridotta a circa un terzo dei livelli standard del processo lyocell, sebbene la piena capacità sia stata ripristinata dopo la rigenerazione delle colonne (Allen et al., 2025).

Biomassa di lievito esausto come materia prima sostenibile

Un aspetto focale della ricerca ha riguardato il confronto tra lievito secco inattivo alimentare e lievito esausto da operazioni di birreria, per affrontare le preoccupazioni sulla competizione con le catene di approvvigionamento alimentare. I confronti su scala di laboratorio hanno rivelato che il lievito esausto, dopo setacciatura a secco per rimuovere particelle superiori a 250 μm, produceva polpa proteica con caratteristiche comparabili al materiale da lievito primario (Allen et al., 2025). Sebbene il lievito esausto abbia registrato tassi di recupero inferiori (39% rispetto al 66,7%), i contenuti proteici e di ceneri dei prodotti risultanti erano essenzialmente equivalenti.

I test reologici hanno dimostrato che le soluzioni dope preparate da entrambe le fonti di biomassa esibivano parametri di viscosità simili, confermando l’idoneità del lievito esausto per applicazioni industriali. I test di filatura condotti in condizioni comparabili hanno mostrato un comportamento completamente stabile per entrambe le materie prime, con le fibre risultanti che mostravano proprietà fisiche e meccaniche equivalenti (Allen et al., 2025). Questa scoperta ha profonde implicazioni per le strategie di economia circolare, poiché la biomassa di lievito esausto può avere costi e impatti ambientali significativamente inferiori rispetto alle alternative di grado alimentare.

Valutazione del ciclo di vita e prestazioni ambientali

La valutazione del ciclo di vita (LCA) ha esaminato le fibre proteiche biomanifatturate confrontandole con lana, poliestere, cashmere, lyocell e alternative da fermentazione di precisione attraverso molteplici metriche ambientali. L’impronta di cambiamento climatico è stata stimata a 5,39 kg CO₂ per chilogrammo di fibra, con la manifattura che contribuisce per circa il 73,1% delle emissioni totali. In particolare, l’uso di vapore nella manifattura rappresentava il 57,3% dell’impronta (Allen et al., 2025). Questa prestazione si è dimostrata competitiva con la maggior parte delle fibre valutate, superando tutte tranne il poliestere.

Il consumo di risorse energetiche ha misurato 81,2 MJ per chilogrammo, con la manifattura responsabile del 73,5% degli input energetici non rinnovabili. Il consumo di acqua ha registrato 0,518 m³ di acqua equivalente sottratta per chilogrammo, sostanzialmente inferiore a tutti i concorrenti tranne il lyocell. La fase di manifattura ha contribuito per il 54,3% al consumo d’acqua, mentre l’uso di elettricità ha rappresentato il 34,5% dell’impronta complessiva (Allen et al., 2025). Questi risultati dimostrano i vantaggi ambientali delle fibre proteiche da fermentazione rispetto ai tessuti agricoli tradizionali.

L’analisi dell’uso del suolo ha rivelato risultati particolarmente significativi, poiché le fibre da biomanifattura richiedono solo 12,4 punti per chilogrammo rispetto ai 7.740 punti della lana. La manifattura rappresentava il 54,4% dell’uso del suolo, con l’elettricità che costituisce il 33,9% dell’impronta totale. L’impronta di suolo ridotta supporta direttamente la tesi centrale dello studio: la biomanifattura può liberare terra agricola per la produzione alimentare mantenendo le forniture di fibre tessili (Allen et al., 2025; Tilman et al., 2011).

Analisi tecno-economica e scalabilità

Il modello tecno-economico ha esaminato due processi integrati: conversione della biomassa in polpa proteica e successiva produzione di fibre attraverso filatura lyocell. Lo scenario di base, operante a 6.750 tonnellate di produzione annuale, ha prodotto un costo livellato di 6.080 dollari per tonnellata (6,08 dollari per chilogrammo) di fibra secca. L’analisi ha dimostrato che i costi di produzione diminuiscono con l’aumento della capacità, esibendo classiche economie di scala (Allen et al., 2025).

L’analisi di sensibilità ha identificato due parametri critici che influenzano la redditività economica: il tasso di produzione di fibre e la resa proteica a valle dalla biomassa. I miglioramenti nel recupero proteico potrebbero consentire costi livellati inferiori senza ulteriore scalatura, suggerendo opportunità di ottimizzazione del processo. La resa proteica a valle influenza particolarmente l’economia complessiva, con valori che variano dal 40% al 60% in peso impattando significativamente i costi finali (Allen et al., 2025).

I requisiti infrastrutturali, la logistica della catena di approvvigionamento e l’adozione industriale rappresentano potenziali colli di bottiglia oltre le considerazioni dirette sulla manifattura. Allen e colleghi hanno affrontato queste sfide in un’analisi politica complementare, evidenziando problemi sistemici tra cui finanziamenti limitati per la manifattura ad alta intensità di capitale, carenze di manodopera e infrastrutture industriali sottosviluppate. Gli autori hanno sostenuto una maggiore integrazione delle politiche industriali e commerciali, programmi di sviluppo della forza lavoro e nuovi meccanismi di finanziamento per la manifattura deep-tech (Demirel & Adler, 2024).

Implicazioni più ampie e considerazioni sulla sostenibilità

Le fibre a base di fermentazione offrono il potenziale per rivitalizzare le economie rurali creando nuove catene del valore che trasformano il lievito esausto in tessuti, promuovendo al contempo opportunità di lavoro locale. L’approccio fornisce un’alternativa etica alla produzione convenzionale di cotone, che spesso comprende pratiche lavorative problematiche e preoccupazioni sul benessere dei lavoratori. La realizzazione di questi benefici sociali richiede tuttavia un’attenzione particolare allo sviluppo della forza lavoro, al coinvolgimento della comunità e a strutture eque nella catena di approvvigionamento (Allen et al., 2025).

Le considerazioni sulla biodiversità rafforzano ulteriormente le opportunità di sviluppo dei tessuti da biomanifattura. L’approvvigionamento sostenibile di proteine dal lievito esausto anziché dai sistemi agricoli riduce l’impatto sugli ecosistemi, richiedendo al contempo sostanzialmente meno terra rispetto alle fibre a base vegetale. La biodegradabilità dei materiali affronta le preoccupazioni sui rifiuti tessili, in particolare il danno ambientale associato alle microfibre sintetiche, cioè le microplastiche (Carney Almroth et al., 2018). La produzione impiega meno pesticidi e agrofarmaci rispetto al cotone convenzionale, riducendo i rischi di contaminazione di acqua e suolo.

Il processo a ciclo chiuso lyocell minimizza gli sprechi di solvente e il rilascio ambientale, con tassi di recupero di NMMO superiori al 99% nei sistemi ottimizzati. Ciò contrasta nettamente con il trattamento tessile convenzionale, che contribuisce in misura significativa all’inquinamento idrico attraverso le operazioni di tintura e finissaggio (Allen et al., 2025). L’integrazione dei flussi di biomassa di scarto dalle industrie di fermentazione esistenti migliora ulteriormente le credenziali di sostenibilità, avvicinandosi a costi di materia prima potenzialmente pari a zero o negativi.

Conclusioni e direzioni future

Questa indagine completa dimostra che la biomanifattura di fibre proteiche da biomassa di lievito rappresenta un’alternativa tecnicamente praticabile e ambientalmente vantaggiosa ai materiali tessili tradizionali. Il raggiungimento di una filatura continua per oltre 100 ore con parametri di qualità stabili, combinato con proprietà meccaniche che superano del 50% le fibre proteiche naturali, affronta le limitazioni storiche che hanno ostacolato i precedenti prodotti proteici rigenerati (Allen et al., 2025). Il successo nell’utilizzo della biomassa di lievito esausto fa avanzare gli obiettivi di economia circolare eliminando la competizione con le filiere di approvvigionamento alimentare.

I risultati della valutazione del ciclo di vita confermano benefici ambientali sostanziali, in particolare riguardo all’uso di terra e acqua – le metriche più direttamente collegate alle preoccupazioni sulla food security. La capacità di produrre tessuti senza occupare terra arabile contribuisce all’Obiettivo 2 di Sviluppo Sostenibile delle Nazioni Unite (Zero Fame), affrontando al tempo stesso l’impronta ecologica dell’industria tessile. L’analisi tecno-economica indica una fattibilità commerciale su scala, con costi di produzione di circa 6 dollari per chilogrammo a 6.750 tonnellate di capacità annuale (Allen et al., 2025).

Le priorità di ricerca futura dovrebbero enfatizzare l’ottimizzazione delle rese proteiche dalla biomassa, lo sviluppo di ulteriori fonti di materie prime di scarto e il perfezionamento dei parametri di filatura per migliorare ulteriormente le proprietà meccaniche. L’integrazione con le industrie di fermentazione esistenti offre opportunità immediate per l’implementazione, sfruttando infrastrutture consolidate e flussi di lievito esausto da produzione di birra, biocarburanti e farmaceutica. I quadri politici che supportano la manifattura deep-tech, lo sviluppo della forza lavoro e le infrastrutture industriali si riveleranno essenziali per scalare questa tecnologia oltre la dimostrazione pilota (Demirel & Adler, 2024).

Il dispiegamento efficace di fibre proteiche ottenute mediante fermentazione potrebbe contribuire in modo sostanziale al raggiungimento degli obiettivi di sviluppo sostenibile, garantendo che la produzione tessile integri – anziché compromettere – la food security globale.

#Wasteless, #riciclo

Dario Dongo

Cover art copyright © 2025 Dario Dongo (AI-assisted creation)

Riferimenti

- Allen, B. D., Ghotra, B., Kosan, B., Köhler, P., Krieg, M., Kindler, C., Sturm, M., & Demirel, M. C. (2025). Impact of biomanufacturing protein fibers on achieving sustainable development. Proceedings of the National Academy of Sciences, 122(45), Article e2508931122. https://doi.org/10.1073/pnas.2508931122

- Brooks, M. (2009). Regenerated protein fibres: A preliminary review. In Handbook of Textile Fibre Structure (pp. 234–265). Woodhead Publishing.

- Carney Almroth, B. M., Åström, L., Roslund, S., Petersson, H., Johansson, M., & Persson, N.-K. (2018). Quantifying shedding of synthetic fibers from textiles: A source of microplastics released into the environment. Environmental Science and Pollution Research, 25(2), 1191–1199. https://doi.org/10.1007/s11356-017-0528-7

- Clomburg, J. M., Crumbley, A. M., & Gonzalez, R. (2017). Industrial biomanufacturing: The future of chemical production. Science, 355(6320), Article aag0804. https://doi.org/10.1126/science.aag0804

- Demirel, M., & Adler, D. (2024). Threading the innovation chain: Scaling and manufacturing deep tech in the United States. American Affairs, 8(3), 58–79. https://americanaffairsjournal.org/2024/11/threading-the-innovation-chain-scaling-and-manufacturing-deep-tech-in-the-united-states/

- Fink, H.-P., Weigel, P., Purz, H., & Ganster, J. (2001). Structure formation of regenerated cellulose materials from NMMO-solutions. Progress in Polymer Science, 26(9), 1473–1524. https://doi.org/10.1016/S0079-6700(01)00025-9

- The State of Food Security and Nutrition in the World 2024 (SOFI report) – Financing to end hunger, food insecurity and malnutrition in all its forms. FAO, IFAD, UNICEF, WFP and WHO. Rome, 2024. ISBN 978-92-5-138882-2. https://doi.org/10.4060/cd1254en

- Tilman, D., Balzer, C., Hill, J., & Befort, B. L. (2011). Global food demand and the sustainable intensification of agriculture. Proceedings of the National Academy of Sciences, 108(50), 20260–20264. https://doi.org/10.1073/pnas.1116437108

Dario Dongo, lawyer and journalist, PhD in international food law, founder of WIISE (FARE - GIFT - Food Times) and Égalité.